пристрої необхідні

Сальникове ущільнення є одним із найбільш поширених способів ущільнення валів, штоків, плунжерів тощо, у різноманітному промисловому устаткуванні.

Основні його переваги в порівнянні з іншими способами - для зменшення витоків достатньо піджати сальникову набивку і при її зносі є можливість заміни її без розбирання обладнання.

Однак практичне використання сальникового ущільнення пов'язане з вирішенням наступних завдань:

● максимально подовжити період роботи ущільнення до чергової заміни набивки;

● зробити роботу ущільнення надійним без непередбачуваних виходів його з експлуатації;

● необхідність у піджиманні набивки повинна виникати якомога рідше;

● мінімізувати витік та знизити нагрівання при високих швидкостях ущільнюваних з'єднань та (або) підвищеному тиску робочого середовища;

● повністю виключити витік при порівняно низьких швидкостях, що важливо не тільки з економічної, а й з екологічної точки зору (забруднюючі, агресивні, радіоактивні рідини);

● максимально знизити знос ущільнюваної підсальникової поверхні, у тому числі, і для абразивних середовищ.

Простим підбором марки сальникової набивки вирішити ці завдання часто неможливо. При виборі набивки слід враховувати не лише її хімічну та термічну стійкість, коефіцієнти тертя, температурного розширення, теплопровідності тощо, а також її пружно-пластичні властивості. Так звані "м'які" типи набивок, володіючи підвищеною пластичністю, краще герметизують, але при експлуатації швидко зношуються і вимагають частого підтягування, тому вони мають короткий термін служби. З іншого боку, "жорсткі" набивки, маючи підвищену зносостійкість, служать довше, але їх робота супроводжується підвищеними витоками і викликає прискорене зношування ущільнюваної поверхні валу (штока, плунжера).

Отримавші розповсюдження пропозиції встановлювати в сальникову камеру одночасно різні за жорсткістю сальникові кільця тільки частково вирішують поставлені завдання, так як недоліки кожного типу кілець при використанні в наборі повністю не зникають: м'яка частина пакета швидко зношується і стискається, а жорсткі кільця зношують поверхню.

Інший напрямок має справу з модернізацією самого сальникового вузла: виконується "надтверде" зміцнення ущільнюваної поверхні, встановлюється додатково резервний сальник - на випадок виходу з ладу основного, сальникова коробка конструюється роз'ємною - для прискорення заміни набивки і т.д.

Такі вдосконалення є боротьбою з наслідками, а не з причинами. А основною причиною скорочення терміну служби сальникового ущільнюваного вузла є, як відомо, децентрування валу (штока, плунжера) щодо сальникової камери та радіальні коливання валу під час роботи обладнання. Навіть незначні неспіввісність і коливання валу збільшують контактний тиск набивки на поверхню, що ущільнюється.

Це призводить до збільшення витоку і викликає зминання та прискорене зношування сальникової набивки і підсальникової поверхні валу. При дуже великих радіальних зсувах або коливаннях валу набивку може навіть прокрутити і видавити назовні через зазор під грундбуксу або всередину обладнання.

Якщо уявити собі обладнання, у якому все "ідеально" зцентровано і після пуску його в роботу воно завжди залишається таким, то поставлені вище завдання ущільнення для такого обладнання або взагалі не виникають, або вирішуються без особливих зусиль. І чим ближче обладнання до такого ідеалу, тим надійніше та герметичніше працює сальникове ущільнення.

Прагнути ідеалу при проектуванні та виробництві обладнання необхідно, але не завжди це може бути досягнуто. Достатньо навести як приклад мішалки і відцентрові насоси з довгим валом, який неминуче прогинається під вагою і відчуває радіальні коливання від ударних навантажень на робоче колесо або лопасті з боку середовища, що перемішується або перекачується. Радіальні коливання особливо сильно виражені для середовищ з підвищеною в'язкістю та гідросумішей. Інший характерний приклад - радіальні зміщення полірованого штока в устьовому сальнику нафтового станка-качалки.

Виникає питання – що робити у подібних ситуаціях? Можна купити гору набивки і продовжувати експлуатувати обладнання, зупиняючи його щомісяця на перенабивку сальника. Але найкраще рішення завдання - встановити ущільнюючий пристрій, що автоматично компенсує неспіввісність.

В якості такого пропонується ущільнюючий пристрій з самоцентрувальною ("плаваючою") сальниковою коробкою. У цьому ущільненні навіть при неспіввісності валу (штока, плунжера) до 3,5 мм на сторону сальникова коробка може самоцентруватися і відстежувати радіальні коливання валу в процесі роботи обладнання. Набивка тоді працює при мінімальних контактних тисках з боку валу, і тому необхідність її підтискання виникає вкрай рідко.

В результаті набивка служить значно довше, ніж у звичайному сальниковому ущільненні. При цьому знос ущільнюваної поверхні практично відсутній.

коливання валу

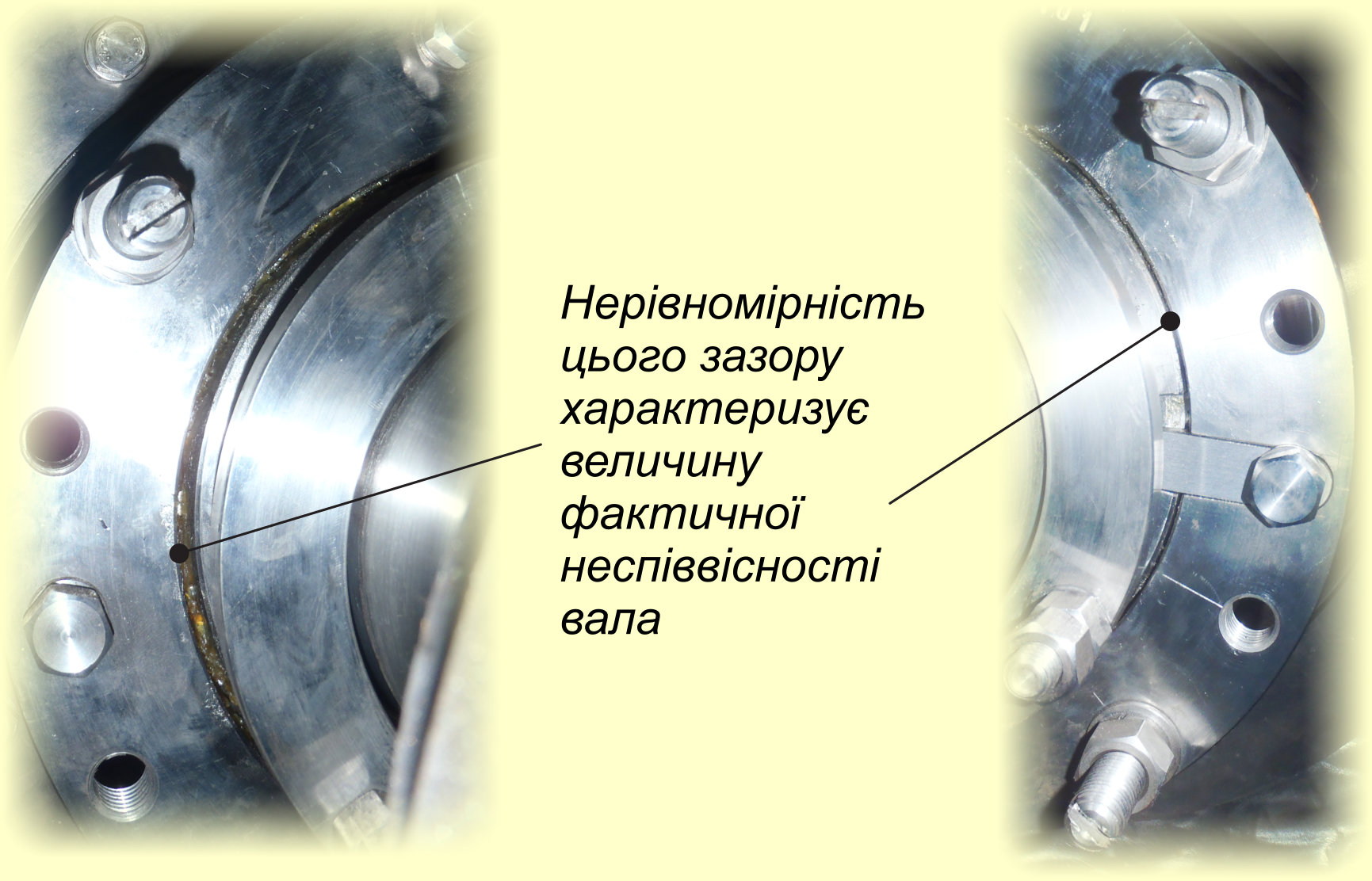

Цікаво, що після установки ущільнюючого пристрою за величиною зазора між рухомою сальниковою коробкою і нерухомим корпусом ущільнення можна досить точно виміряти величину фактичного децентрування валу (штока, плунжера).

На основі цих вимірювань можна проводити точне центрування валу, щоб забезпечити тривалу та надійну роботу обладнання.

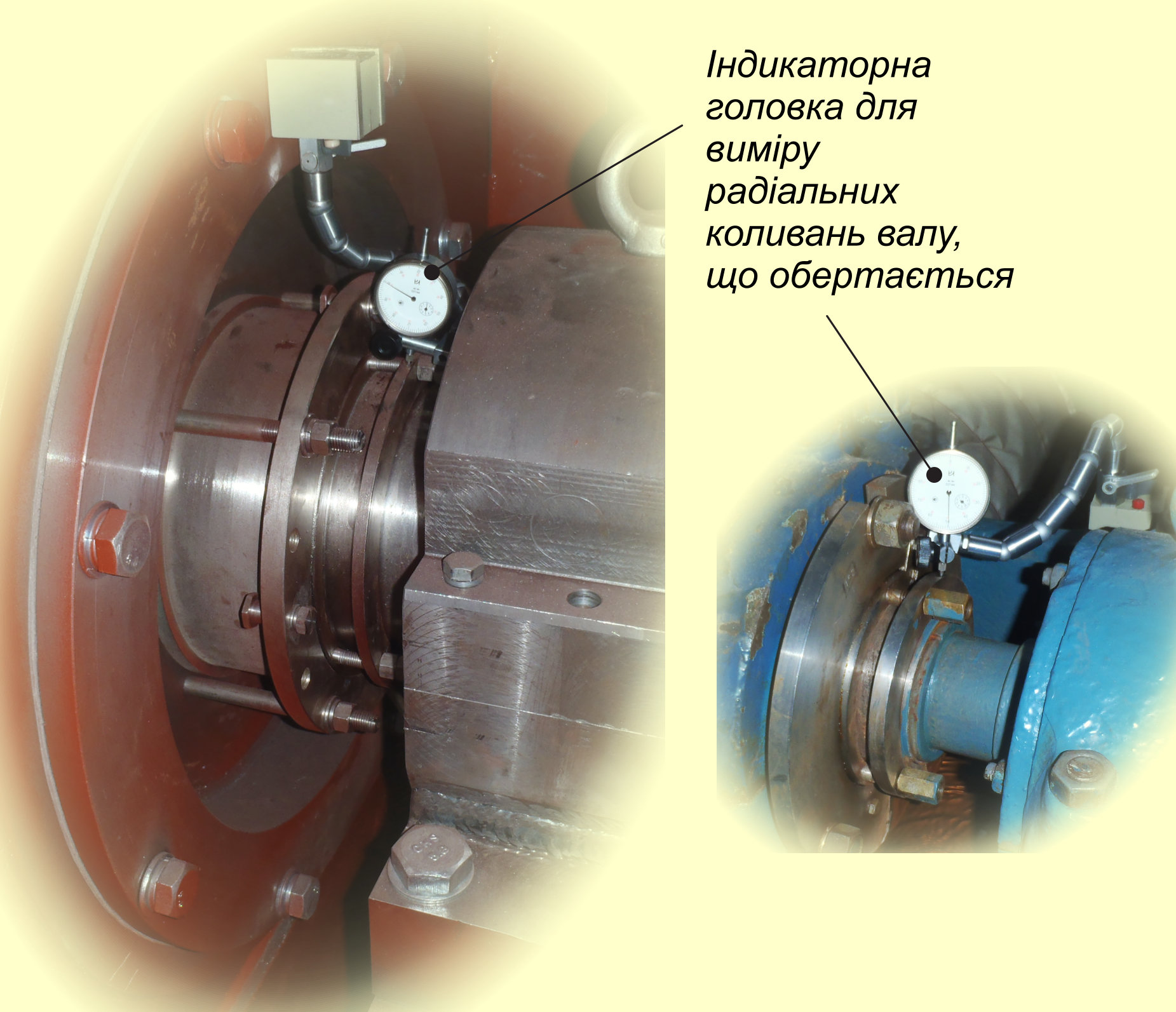

Встановлюючи індикаторну головку на грундбуксі рухомої сальникової коробки можна також оцінити амплітуду радіальних коливань валу під час роботи обладнання.

При порівняно малих обертах валу амплітуду радіальних коливань валу можна виміряти, встановлюючи індикаторну головку безпосередньо на вал.

Дивитися відео на YouTube про виміри радіальних коливань валу мішалки:

самоцентрувальних ущільненнях

В результаті проведення численних вимірів величин неспіввісності і радіальних коливань на різному обладнанні з'ясувалися типові ситуації, коли виникає необхідність в самоцентруючихся сальникових ущільнюючих пристроях:

☀ Робоче колесо ротора має певний дисбаланс, що виникає з часом під час експлуатації обладнання.

☀ Ударні навантаження на робочі лопатки з боку рідини, що перемішується або перекачується, що характерно, наприклад, для середовищ з підвищеною в'язкістю, а також при високих швидкостях обертання.

☀ Децентрування валу або штока (плунжера) щодо внутрішньої поверхні сальникової камери, що може бути як спочатку, так і виникати по мірі зношування внутрішньої поверхні сальникової камери та (або) корпусів підшипників або направляючих.

☀ Довгий горизонтальний вал, який має деякий прогин у центральній частині. Прогин з'являється за рахунок сил тяжіння, відцентрових сил або внаслідок експлуатації.

☀ Радіальні коливання валу або штока вертикальних відцентрових або плунжерних насосів, а також змішувачів. Поступове зношування направляючих призводить до збільшення амплітуди по мірі експлуатації.

☀ Радіальні коливання валу консольних відцентрових насосів, зокрема, що перекачують гідросуміші.

☀ Гідродинамічні ефекти: розрідження на всмоктуванні або навпаки - гранично високий тиск, різкі перепади тиску при нестандартних ситуаціях.

☀ Робота обладнання в режимі частого чергування пусків та зупинок.

☀ Вібраційний вплив на ротор з боку двигуна.

☀ Абразивні, забруднюючі, агресивні, радіоактивні середовища, коли виток не допускається взагалі.

☀ Обладнання, до безвідмовної роботи якого висуваються підвищені вимоги.