устройства необходимы

Сальниковое уплотнение является одним из наиболее распространенных способов уплотнения валов, штоков, плунжеров и т.п. в различном промышленном оборудовании.

Основные его преимущества по сравнению с другими способами - для уменьшения утечек достаточно поджать сальниковую набивку и при ее износе есть возможность замены ее без разборки оборудования.

Однако практическое использование сальникового уплотнения связано с решением следующих задач:

● максимально удлинить период работы уплотнения до очередной замены набивки;

● сделать работу уплотнения надежным без непредсказуемых выходов его из строя;

● необходимость в поджатии набивки должна возникать как можно реже;

● минимизировать утечку и снизить нагрев при высоких скоростях уплотняемых соединений и (или) повышенном давлении рабочей среды;

● полностью исключить утечку при сравнительно низких скоростях, что важно не только с экономической, но и с экологической точки зрения (загрязняющие, агрессивные, радиоактивные жидкости);

● максимально снизить износ уплотняемой подсальниковой поверхности, в том числе, и для абразивных сред.

Простым подбором марки сальниковой набивки решить эти задачи часто не представляется возможным. При выборе набивки следует учитывать не только ее химическую и термическую стойкость, коэффициенты трения, температурного расширения, теплопроводности и т.п., а также - ее упруго-пластичные свойства. Так называемые "мягкие" типы набивок, обладая повышенной пластичностью, лучше герметизируют, но при эксплуатации быстро изнашиваются и требуют частой подтяжки, поэтому они имеют короткий срок службы. С другой стороны, "жесткие" набивки, имея повышенную износостойкость, служат дольше, но их работа сопровождается повышенными утечками и вызывает ускоренный износ уплотняемой поверхности вала (штока, плунжера).

Получившие распространение предложения устанавливать в сальниковую камеру одновременно различные по жесткости сальниковые кольца только частично решают поставленные задачи, так как недостатки каждого типа колец при использовании в наборе полностью не исчезают: мягкая часть пакета быстро изнашивается и ужимается, а жесткие кольца изнашивают подсальниковую поверхность.

Другое направление имеет дело с модернизацией самого сальникового узла: выполняется "сверхтвердое" упрочнение уплотняемой поверхности, устанавливается дополнительно резервный сальник - на случай выхода из строя основного, сальниковая коробка конструируется разъемной - для ускорения замены набивки и т.д.

Такого рода усовершенствования представляют собой борьбу с последствиями, а не с причинами. А основной причиной сокращения срока службы сальникового уплотнительного узла является, как известно, децентровка вала (штока, плунжера) относительно сальниковой камеры и радиальные колебания вала при работе оборудования. Даже незначительные несоосность и колебания вала увеличивают контактное давление набивки на уплотняемую поверхность. Это приводит к увеличению утечки и вызывает смятие и ускоренный износ сальниковой набивки и подсальниковой поверхности вала. При очень больших радиальных смещениях или колебаниях вала набивку может даже прокрутить и выдавить наружу через зазор под грундбуксу либо внутрь оборудования.

Если представить себе оборудование, в котором все "идеально" сцентрировано и после пуска его в работу оно всегда остается таковым, то поставленные выше задачи уплотнения для такого оборудования либо вообще не возникают, либо решаются без особого труда. И чем ближе оборудование к такому идеалу, тем надежнее и герметичнее работает сальниковое уплотнение.

Стремиться к идеалу при проектировании и производстве оборудования необходимо, но не всегда это может быть достигнуто. Достаточно привести в качестве примера мешалки и центробежные насосы с длинным валом, который неизбежно прогибается под тяжестью и испытывает радиальные колебания от ударных нагрузок на рабочее колесо или лопасти со стороны перемешиваемой или перекачиваемой среды. Радиальные колебания особенно сильно выражены для сред с повышенной вязкостью и для гидросмесей. Другой характерный пример - радиальные смещения полированного штока в устьевом сальнике нефтяного станка-качалки.

Возникает вопрос - что делать в подобных ситуациях? Можно закупить гору набивки и продолжать эксплуатировать оборудование, останавливая его каждый месяц на перенабивку сальника. Но лучшее решение задачи - установить уплотнительное устройство, автоматически компенсирующее несоосность.

В качестве такого предлагается уплотнительное устройство с самоцентрирующейся ("плавающей") сальниковой коробкой. В этом уплотнении даже при несоосности вала (штока, плунжера) до 3,5мм на сторону сальниковая коробка имеет возможность самоцентрироваться и отслеживать радиальные колебания вала в процессе работы оборудования. Набивка тогда работает при минимальных контактных давлениях со стороны вала, и поэтому необходимость в ее поджатии возникает крайне редко. В результате набивка служит значительно дольше, чем в обычном сальниковом уплотнении. При этом износ уплотняемой поверхности практически отсутствует.

колебания вала

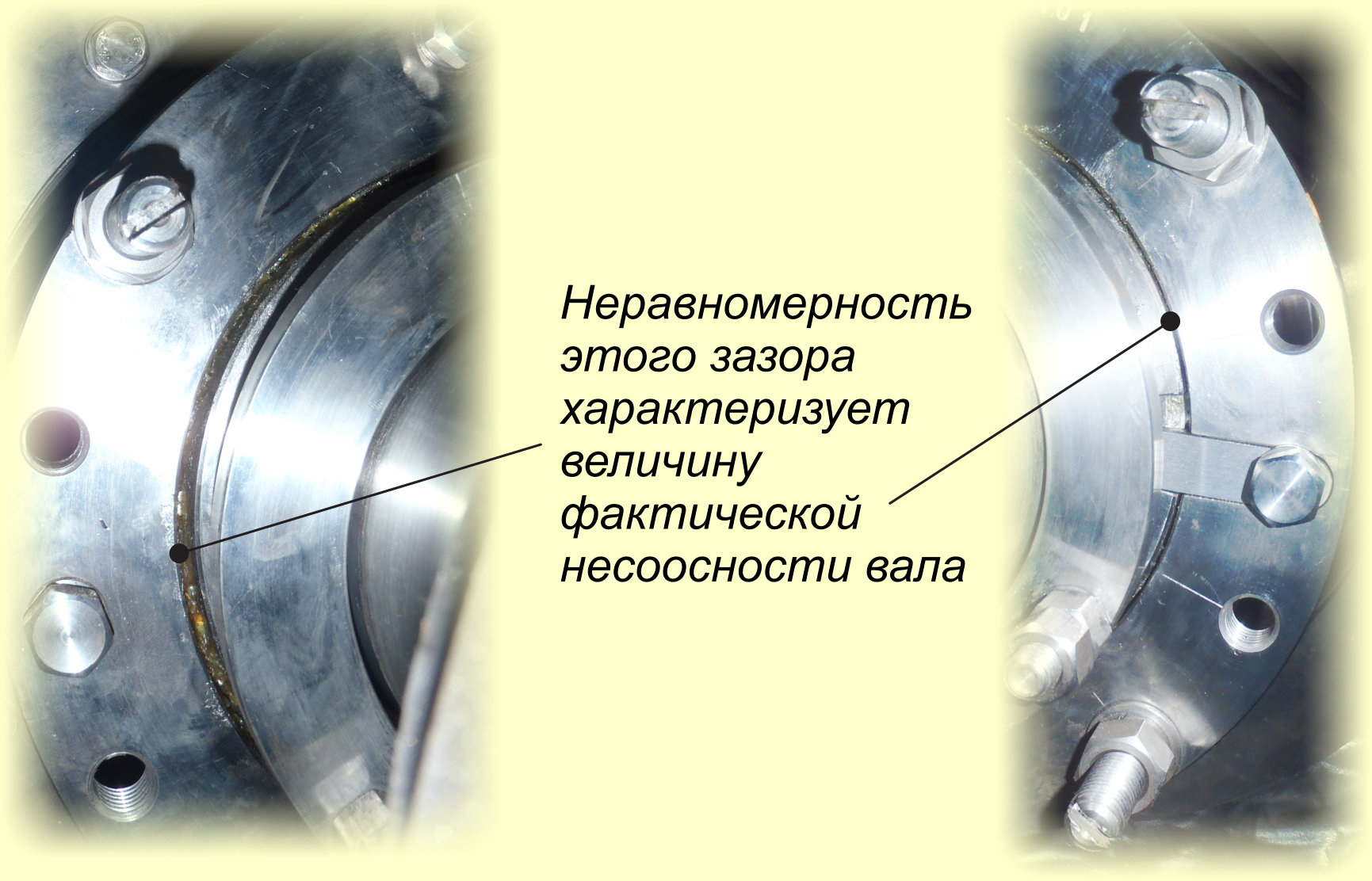

Интересно, что после установки уплотнительного устройства по величине зазора между подвижной сальниковой коробкой и неподвижным корпусом уплотнения можно достаточно точно измерить величину фактической децентровки вала (штока, плунжера).

На основе этих измерений можно производить точную центровку вала, чтобы обеспечить длительную и надежную работу оборудования.

Устанавливая индикаторную головку на грундбуксу подвижной сальниковой коробки можно также оценить амплитуду радиальных колебаний вала при работе оборудования.

При сравнительно малых оборотах вращения вала амплитуду радиальных колебаний вала можно измерить, устанавливая индикаторную головку непосредственно на вал.

Смотреть видео на YouTube о замерах радиальных колебаний вала мешалки:

самоцентрирующихся уплотнениях

В результате многочисленных проведенных замеров величин несоосности и радиальных колебаний на различном оборудовании выяснились типичные ситуации, когда возникает необходимость в самоцентрирующихся сальниковых уплотнительных устройствах:

☀ Рабочее колесо ротора имеет некоторый дисбаланс, возникающий со временем при эксплуатации оборудования.

☀ Ударные нагрузки на рабочие лопатки со стороны перемешиваемой или перекачиваемой жидкости, что характерно, например, для сред с повышенной вязкостью, а также при высоких скоростях вращения.

☀ Децентровка вала или штока (плунжера) относительно внутренней поверхности сальниковой камеры, могущая быть как изначально, так и возникать по мере износа внутренней поверхности сальниковой камеры и (или) корпусов подшипников или направляющих.

☀ Длинный горизонтальный вал, имеющий некоторый прогиб в центральной части. Прогиб появляется за счет сил тяжести, центробежных сил или в результате эксплуатации.

☀ Радиальные колебания вала или штока вертикальных центробежных или плунжерных насосов, а также - смесителей. Постепенный износ направляющих приводит к увеличению амплитуды по мере эксплуатации.

☀ Радиальные колебания вала консольных центробежных насосов, в частности, перекачивающих гидросмеси.

☀ Гидродинамические эффекты: разрежение на всасе или наоборот - предельно высокое давление, резкие перепады давления при нестандартных ситуациях.

☀ Работа оборудования в режиме частого чередования пусков и остановок.

☀ Вибрационное влияние на ротор со стороны двигателя.

☀ Абразивные, загрязняющие, агрессивные, радиоактивные среды, когда утечки не допускаются вообще.

☀ Оборудование, к безотказной работе которого предъявляются повышенные требования.